Serie FLA

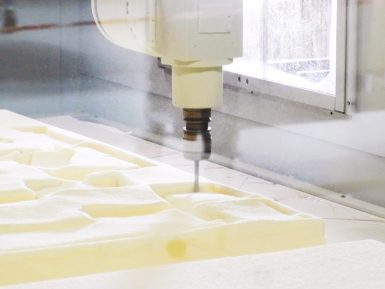

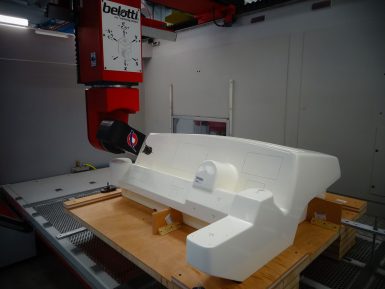

Centri di lavoro a 5 assi ad alta velocità per la rifilatura in serie di componenti in materiali compositi e termoplastici e per la fresatura di modelli in resina o leghe leggere.

La Serie Belotti FLA rappresenta il giusto mix di alta velocità di lavorazione e di rigidità del sistema a ponte mobile. L’ottima dinamicità degli assi e le unità operatrici personalizzabili con elettromandrino fino a 22 kW o multimandrino (a revolver o bialbero), garantiscono un’elevata produttività per specifiche applicazioni in molteplici settori industriali tra cui automotive, aerospaziale, ferroviario, nautico, termoformatura, modelli e stampi.

Descrizione

I centri di lavoro a controllo numerico a 5 assi Belotti FLA racchiudono in un’unica soluzione la produttività di una fresatrice ad alta velocità e il potenziale di un centro di lavoro a ponte mobile. Sono ideali per la rifilatura in serie di componenti in materiali compositi (es. fibra di carbonio, fibra di vetro e Kevlar) e termoplastici, e per la fresatura di prodotti in resina o leghe leggere. La loro struttura, monolitica o a colonne, è ottimizzata per la lavorazione di questi materiali, offrendo stabilità e precisione nel tempo.

Per una maggiore produttività i centri FLA possono essere configurati con sistemi di carico e scarico automatizzati, come tavole rotanti e caricatori “Single Shuttle” o “Twin Shuttle”, che permettono un veloce attrezzaggio della fresa a 5 assi.

Il modello con tavola rotante “Giostra” permette di quasi azzerare i tempi di set-up delle attrezzature, semplificando e velocizzando le operazioni di carico/scarico dei pezzi in lavorazione, mentre il modello con “Twin Shuttle” consente di massimizzare l’utilizzo del centro di lavoro.

Il magazzino utensili, con design modulare e cambio automatico, è personalizzabile con configurazioni da 8 a 60 posizioni.

I centri di lavoro Belotti FLA possono essere integrati con tecnologie avanzate come il sistema di taglio a ultrasuoni, il taglio waterjet e gli estrusori per la stampa 3D.

La Serie FLA è progettata tenendo in considerazione anche la pulizia e la sicurezza dell’ambiente di lavoro, garantite attraverso sistemi di aspirazione efficaci e cabine di protezione che riducono significativamente le emissioni di polveri e il livello di rumore.

Contattaci per ulteriori informazioni tecniche, commerciali o per richiedere una presentazione on-line.

Campi di applicazione

- Automotive

- Ferroviario

- Aerospaziale

- Nautico

- Termoformatura

- Modelli e stampi

- Design e arredamento

- Medicale

- Energia ed edilizia

Materiali lavorabili

- Compositi

- Plastica

- Resine

- Plastica tecnica

- Leghe leggere

Caratteristiche tecniche

| Asse | X | Y | Z | C | A |

|---|---|---|---|---|---|

| Corsa | 3/4/5/5,5/6,5/9/12 m | 1,8/2,6/3,2 m | 0,9/1,3/2 m | +/- 270° | +/- 120° |

| Velocità | 80 m/min | 60 m/min | 44 rpm | 40 rpm | |

| Elettromandrino | Da 6,5 kW a 22 kW con rotazione massima 24.000 rpm | ||||

| CNC | Fanuc, Heidenhain, Osai, Siemens | ||||

| Cambio utensile | Da 8 a 60 posizioni | ||||

| Precisione lineare | ≤ 0,030 mm/m per gli assi lineari | ||||

| Precisione rotativa | +/- 24 arcsec per gli assi rotativi | ||||

| Sistema di misurazione | Righe ottiche, risoluzione 5 micron | ||||

| Tecnologie abbinabili | Taglio a getto d’acqua | Taglio a ultrasuoni | Stampa 3D | ||||

Accessori

Righe ottiche

Sistema di misurazione diretto incrementale per tutti gli assi lineari con riga graduata in metallo e pressurizzata.

Due i modelli disponibili:

- in corpo unico con banda ottica in vetro per lunghezze fino a 4 m;

- in corpo componibile con banda ottica in acciaio per lunghezze da 4 m a 72 m. Questo modello non risente delle variazioni di temperatura rispetto alla versione a nastro in acciaio.

Sistema di carico/scarico Single e Twin Shuttle

Questo sistema separa l’area di carico/scarico da quella di lavorazione con evidenti vantaggi nell’utilizzo.

Nella versione “Single Shuttle” la piattaforma è lunga il doppio rispetto all’area di lavoro (la larghezza rimane invariata) e la tavola scorre su sfere a ricircolo lineare gestite da meccanismi motorizzati. Carico e scarico avvengono alle due estremità opposte della macchina e le funzioni del dispositivo di carico sono gestite da CNC.

Nella versione “Twin Shuttle” le due tavole poste frontalmente alla macchina possono essere indipendenti, nel caso di ciclo pendolare (una tavola in lavoro, l’altra in carico), oppure accoppiate, quando richiesto dalle dimensioni del pezzo.

La zona di fresatura è chiusa da una portella trasparente a scorrimento verticale e i movimenti di apertura e chiusura sono sincronizzati con quelli delle tavole. Ogni tavola è accessibile su almeno due lati per facilitare la movimentazione dei pezzi da parte dell’operatore.

Sistema di carico/scarico a giostra

Soluzione ideale qualora, per ragioni di polveri o di rumorosità, sia richiesto isolare completamente la zona di lavoro da quella di carico e scarico. Il sistema rotativo a giostra è costituito da due tavole a traliccio contrapposte, forate e filettate per il fissaggio delle attrezzature di bloccaggio, separate da una paratia antintrusione a tenuta con la cabina. Il sistema a giostra consente di effettuare alternativamente le operazioni di carico da un lato mentre dall’altro lato è in corso la lavorazione.

Griglie di aspirazione polveri + cuffia di aspirazione + cabina integrale

Il centro di lavoro è equipaggiato con griglie di aspirazione polveri che possono essere collegate ad un impianto di aspirazione tramite collettori posteriori.

La cuffia aspirante, con controllo elettronico o pneumatico, aspira le polveri durante le lavorazioni a 5 assi, mentre la cabina integrale, realizzata in acciaio per l’alloggiamento di pannelli fonoassorbenti, garantisce il rispetto delle normative riguardo la rumorosità e un ambiente di lavoro pulito e sicuro.

Impianto lubro-refrigerante con vasche di raccolta sfridi

Sistema di raffreddamento completo di trasportatore trucioli e serbatoio di raccolta liquido, dotato di depuratore meccanico con filtro a tessuto e pompe bassa/alta pressione e con chiller di raffreddamento.

Doppio ponte

Secondo ponte indipendente equipaggiato con la stessa testa di taglio del primo ponte o con teste differenti. La soluzione ideale per aumentare la produttività e la flessibilità della macchina.

Cambio utensile automatico fino a 60 posizioni

Il magazzino portautensili a stella è costituito da 18/60 posizioni ed è montato in un’apposita apertura sulla parte posteriore della macchina raggiungibile dall’esterno per il cambio degli utensili nel magazzino, senza interrompere le operazioni di fresatura.

Cuffia di aspirazione elettronica

Cuffia di aspirazione polveri nelle lavorazioni a 5 assi con funzione di controllo elettronico.

In un range di 100 mm la cuffia elettronica permette di adattare la sua estensione automaticamente in base alla distanza reale dal pezzo.

Impianto di aspirazione

Contattaci per informazioni di prodotto, assistenza tecnica o richiesta ricambi.